日本的研究人员开发了一种将常用的含氟聚合物转化为萤石(氟化钙)的工艺,萤石是制造几乎所有氟化物的有用原料。

“最近萤石的枯竭成了一个问题,”他解释道Naohisa Yanagihara他和Takahiro Katoha一起开发了这种方法。“萤石不仅是一种可耗尽的资源,而且萤石产量在两个国家(中国和墨西哥)之间分布不均匀也是一个问题。建立一种获取萤石的替代方法以及回收技术非常重要,以应对在不久的将来可能发生的不可预见的事件。”

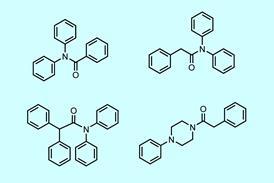

氟聚合物,如特氟龙,以其不粘的特性而闻名。但众所周知,由于它们具有极强的耐化学性和惰性,很难再加工。最近化学回收含氟聚合物的尝试受到高压反应容器、长反应时间和苛刻氧化剂要求的限制。为了提高含氟聚合物回收的可持续性和可行性,Yanagihara解释说,他们只使用通用化学品,“反应是在常压下,在400-500°C的电炉中进行3小时。”

该方法首先在熔融的氢氧化钠中分解含氟聚合物,生成氟化钠和碳酸钠盐,然后将这种混合物溶解在水中。下一步是用硝酸酸化混合物,并加入氯化钙,形成萤石作为沉淀,可以很容易地通过过滤去除。

“这是一种可持续的将含氟聚合物转化为无害材料的方法,含氟聚合物是导致全球变暖的主要潜在材料之一,”评论说萨布托马斯他是印度圣雄甘地大学聚合物回收方面的专家。“这种方法在应用和扩展到工业规模方面具有良好的潜力。”一个突出的特点是在这个过程中没有废气产生。”

该工艺的主要局限性与熔融氢氧化钠的使用有关。Yanagihara解释说:“在低于氢氧化钠熔点的温度下分解的聚合物要么不会矿化,要么矿化效率会很低。”“此外,不锈钢等普通金属不适合作为反应容器,因为氢氧化钠具有很强的氧化能力——反应容器可能仅限于陶瓷或其他材料。”

参考文献

N Yanagihara和Takahiro Katoh,绿色化学。, 2022,24, 6255 (doi:10.1039 / d2gc00797e)

暂无评论